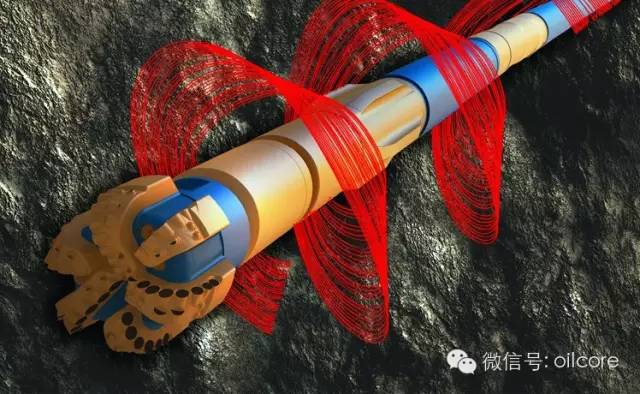

PDC బిట్ బాల్లింగ్ యొక్క కారణాలు

1. భౌగోళిక కారకాలు: డ్రిల్లింగ్ చేయవలసిన స్ట్రాటమ్ పై భాగంలో డయాజెనెటిక్ లేని మృదువైన బురద, ఇది డ్రిల్ బిట్ యొక్క ఉపరితలంపై అతుక్కోవడం మరియు కుదింపు తర్వాత బిట్ బాల్లింగ్కు కారణమవుతుంది; స్ట్రాటమ్లోని మడ్ షేల్ డయాజెనెటిక్ అయినప్పటికీ, ఇది హైడ్రేట్ చేయడం మరియు చెదరగొట్టడం సులభం, బావి బోర్ను తయారు చేయడం ద్వారా బురదలో మట్టి లేదా ఘన దశ యొక్క కంటెంట్ బాగా పెరుగుతుంది, ఇది డ్రిల్ బిట్ యొక్క ఉపరితలంపై శోషించబడి మడ్ బాల్లింగ్కు కారణమవుతుంది; లేదా నిర్మాణంలో చెదరగొట్టబడిన జిప్సం ఉంటుంది, ఇది బురద కాలుష్యానికి కారణమవుతుంది మరియు బురదలోని హానికరమైన ఘన దశను తొలగించడం కష్టం, ఇది డ్రిల్ బిట్ బురదలో ఉండే సంభావ్యతను బాగా పెంచుతుంది ; నిర్మాణం అధిక పారగమ్యతను కలిగి ఉంటుంది. పీడన వ్యత్యాస చర్యలో, ఇది సకాలంలో నిర్వహించబడని బావిలో హానికరమైన ఘన దశను మరియు కోతలను గ్రహిస్తుంది, ఒక మందపాటి మట్టి కేక్ను ఏర్పరుస్తుంది, ఇది ఒక బిట్ బ్యాగ్ను ఏర్పరుచుకునేటప్పుడు PDC బిట్ కింద పేరుకుపోతుంది.

2. బురద పనితీరు కారకాలు: బురద పేలవమైన నిరోధాన్ని కలిగి ఉంటుంది మరియు మడ్ షేల్ యొక్క ఆర్ద్రీకరణ మరియు వ్యాప్తిని నియంత్రించదు; సాలిడ్ ఫేజ్ కంటెంట్ మరియు స్టిక్కీ షీర్ చాలా ఎక్కువగా ఉంటే, డ్రిల్ చేసిన కోతలను తొలగించడం కష్టం మరియు డ్రిల్ బిట్ ఉపరితలంపై సులభంగా శోషించబడతాయి. డ్రిల్లింగ్ ద్రవం మరియు డ్రిల్ బిట్స్ ఎప్పటికీ బ్యాగ్ చేయవు; బురద అధిక నిర్దిష్ట గురుత్వాకర్షణ మరియు పెద్ద నీటి నష్టాన్ని కలిగి ఉంటుంది మరియు మితిమీరిన మందపాటి మరియు కఠినమైన మట్టి కేక్ను రూపొందించడం సులభం; సరళత పనితీరు పేలవంగా ఉంది మరియు డ్రిల్ బిట్ యొక్క ఉపరితలంపై సమర్థవంతమైన రక్షణ చిత్రం ఏర్పడదు. డ్రిల్లింగ్ ద్రవంలో నాసిరకం ఘనపదార్థాలు డ్రిల్ బిట్లో దశ సులభంగా శోషించబడుతుంది.

3.ఇంజనీరింగ్ సాంకేతిక కారకాలు: డ్రిల్లింగ్ సమయంలో స్థానభ్రంశం తక్కువగా ఉంటుంది, బావి దిగువ మరియు డ్రిల్ బిట్ సమర్థవంతంగా శుభ్రం చేయబడదు మరియు పైకి తిరిగి వచ్చే వేగం సరిపోదు, మరియు కోతలు బావిలో చాలా కాలం పాటు ఉంటాయి. బాగా గోడ ఒక మందపాటి మట్టి కేక్ ఏర్పాటు, ముఖ్యంగా మధ్య మరియు ఎగువ భాగాలలో. వేగం ఎక్కువగా ఉన్నప్పుడు ఇది మరింత తీవ్రంగా ఉంటుంది; మృదువైన మడ్స్టోన్ నిర్మాణంలో, డ్రిల్లింగ్ ఒత్తిడి చాలా పెద్దది, ఏర్పడటం లేదా డ్రిల్లింగ్ కట్టింగ్లు డ్రిల్ బిట్ ఉపరితలంతో ప్రత్యక్ష సంబంధాన్ని ఏర్పరుస్తాయి, దీని వలన బిట్ బాల్లింగ్ ఏర్పడుతుంది; స్క్రాప్ చేసిన మడ్ కేక్ లేదా కట్టింగ్లు డ్రిల్ బిట్ను మడ్ ప్యాక్ చేస్తాయి.

4.డ్రిల్ బిట్ ఎంపిక కారకాలు: నీటి రంధ్రం యొక్క రూపకల్పన చిప్ తొలగింపు అవసరాలను తీర్చలేదు; ప్రవాహ ఛానల్ యొక్క చిప్ తొలగింపు కోణం కోతలను బావి దిగువ నుండి సజావుగా వదిలివేయకుండా నిరోధిస్తుంది.

5. ఆపరేటింగ్ స్థాయి కారకాలు: డ్రిల్లింగ్ వేగం చాలా వేగంగా ఉంది, డ్రిల్ బిట్ స్పైరల్ ట్రాక్ డౌన్ స్లైడింగ్ లేదు, కానీ నిరంతరం బాగా గోడపై మట్టి కేక్ లేదా కోత స్క్రాప్, ఇది సులభంగా బిట్ బ్యాగ్ కారణం కావచ్చు; ఇది డ్రిల్ బిట్ను వృత్తాకారంగా ఫ్లష్ చేయడానికి కెల్లీని కనెక్ట్ చేయడం కాదు, కానీ క్రిందికి నొక్కడం లేదా క్రిందికి కొట్టడం, మరియు బావి గోడ నుండి స్క్రాప్ చేయబడిన మట్టి కేక్ లేదా కోతలు డ్రిల్ బిట్ను ప్యాక్ చేస్తాయి; దిగువకు డ్రిల్లింగ్ చేసేటప్పుడు ఆపరేషన్ పద్ధతి తప్పు. , పంపును ప్రారంభించిన తర్వాత, అది డ్రిల్ బిట్ను బ్యాగ్కి కూడా కారణమవుతుంది; మృదువైన నిర్మాణాలలో డ్రిల్లింగ్ చేసినప్పుడు, డ్రిల్ అసమానంగా పంపిణీ చేయబడుతుంది.

PDC బిట్ మడ్ బ్యాగ్ నిర్వహణ

1. డ్రిల్ బిట్లతో వ్యవహరించే మొదటి సూత్రం: డ్రిల్ చేయడానికి తొందరపడకండి, ఎందుకంటే ఎక్కువ ప్యాక్ చేస్తే మంచిది;

2. మడ్ బాల్లింగ్ యొక్క నివారణ లేదా చికిత్సతో సంబంధం లేకుండా, మట్టి పనితీరును సర్దుబాటు చేయడం అనివార్యం. డ్రిల్ బిట్లో మట్టి బంతుల సంకేతం ఏదైనా ఉంటే, డ్రిల్లింగ్ను వెంటనే నిలిపివేయాలి మరియు డ్రిల్ బిట్ను మొదటిసారి శుభ్రం చేయడానికి ఒక శుభ్రపరిచే ఏజెంట్ను బావిలోకి ఇంజెక్ట్ చేయాలి;

3. డ్రిల్లింగ్ను ఆపివేయండి, హైడ్రాలిక్ ఫ్లషింగ్ ప్రభావాన్ని మెరుగుపరచడానికి స్థానభ్రంశం పెంచండి, బావి దిగువ నుండి బయటకు వెళ్లడానికి డ్రిల్ బిట్ను పైకి ఎత్తండి, భ్రమణ వేగాన్ని పెంచండి మరియు మట్టి దిబ్బను సులభంగా బయటకు తీయడానికి సెంట్రిఫ్యూగల్ శక్తిని పెంచండి మరియు పైకి కదలండి. మరియు పెద్ద సంఖ్యలో డౌన్, ఆపై 5-10 నిమిషాలు టర్న్ టేబుల్ సైకిల్ తిరగకుండా బావి దిగువ వరకు డౌన్ నొక్కండి, మరియు పైన ప్రక్రియ పునరావృతం; 2 చక్రాలలో చెల్లనిది అయితే, మీరు డ్రిల్ నుండి బయటకు తీయడాన్ని పరిగణించాలి.

పరిష్కారం ఉంది: మట్టిని మార్చేటప్పుడు మరియు శుద్ధి చేస్తున్నప్పుడు పేలవంగా చెదరగొట్టబడిన తెల్లటి బంకమట్టి మరియు జునిపెర్ తారు జోడించడాన్ని నియంత్రించండి, డ్రిల్లింగ్ సమయంలో బురదలోని చిన్న హానికరమైన ఘన కణాలను తొలగించడానికి సాలిడ్ కంట్రోల్ పరికరాలను సకాలంలో ప్రారంభించండి మరియు డ్రిల్లింగ్ మధ్యలో PDC బిట్ను భర్తీ చేయండి. డిస్ప్లేస్మెంట్ సర్క్యులేషన్ సమయంలో డ్రిల్లింగ్ చేస్తున్నప్పుడు డ్రిల్ బిట్కు అంటుకున్న మట్టిని తొలగిస్తుంది. దిగువకు చేరుకున్న తర్వాత, మొదట డ్రిల్లింగ్ చేయడానికి ముందు కొన్ని నిమిషాల పాటు పెద్ద స్థానభ్రంశం చెందుతుంది. ఈ కీలక లింక్లను గ్రహించడం వలన PDC బిట్ను బ్యాగింగ్ నుండి సమర్థవంతంగా నిరోధించవచ్చు. స్టాండ్పైప్ యొక్క పంపు పీడనం ప్రసరణ పీడనం మరియు నాజిల్ యొక్క పీడన డ్రాప్తో కూడి ఉంటుందని సాంకేతిక నిపుణులు సరిగ్గా అర్థం చేసుకోవాలి. నాజిల్ యొక్క ఒత్తిడి తగ్గుదల సున్నాగా ఉన్నంత వరకు, ఎన్ని నీటి రంధ్రాలు వ్యవస్థాపించబడినా, నిలబడి ఉన్న ఒత్తిడి ప్రభావితం కాదు. అందువల్ల, కంటిని అన్లోడ్ చేయడం ద్వారా, నిలువు ఒత్తిడిని మాత్రమే మార్చలేము, కానీ PDC డ్రిల్ బిట్ కూడా తరచుగా సులభంగా బ్యాగ్కి కారణమవుతుంది.

2. వీలైనంత త్వరగా ప్రతి బ్లాక్లో డైరెక్షనల్ వెల్ పథం యొక్క నియంత్రణ నియమాలను అన్వేషించండి మరియు గ్రహించండి, డ్రిల్లింగ్ టూల్ స్ట్రక్చర్ను ఆప్టిమైజ్ చేయండి మరియు అజిముత్ మరియు వెల్ డివియేషన్ మిడ్వేని సర్దుబాటు చేయడం ద్వారా ఏర్పడే PDC వినియోగాన్ని తగ్గించండి. తక్కువ డ్రిల్లబిలిటీతో దిగువ బావి విభాగంలో కాంపౌండ్ డ్రిల్లింగ్ను ఉపయోగించడం అవసరమైతే, మంచి దుస్తులు నిరోధకత కలిగిన హై-ఎండ్ PDC బిట్లను ఉపయోగించడం వల్ల PDC బిట్ల వినియోగ ప్రభావాన్ని మెరుగుపరుస్తుంది మరియు డ్రిల్లింగ్ వేగాన్ని పెంచుతుంది.

పోస్ట్ సమయం: ఆగస్ట్-11-2023

గది 703 బిల్డింగ్ B, గ్రీన్ల్యాండ్ సెంటర్, హైటెక్ డెవలప్మెంట్ జోన్ జియాన్, చైనా

గది 703 బిల్డింగ్ B, గ్రీన్ల్యాండ్ సెంటర్, హైటెక్ డెవలప్మెంట్ జోన్ జియాన్, చైనా 86-13609153141

86-13609153141